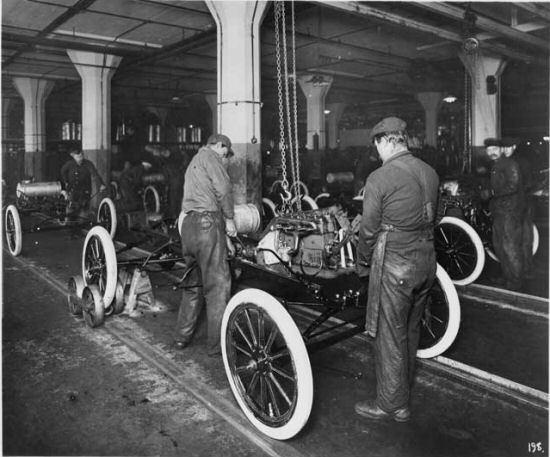

MIPESA CELEBRA SUS BUENOS RESULTADOS

El pasado día 18 de mayo de 2013, MIPESA celebró su 35+1 aniversario, organizando una jornada de puertas abiertas a la que asistieron más de 140 personas, contando trabajadores, familiares y amigos, entre los que tenemos el placer de contarnos, en CDI.

MIPESA CELEBRA SUS BUENOS RESULTADOS Leer más »