Orígenes

El TPM nace en Japón de la mano del JIPM (Japanese Institute of Plant Maintenance) Instituto Japonés de Mantenimiento de Plantas, en los años 60. En 1993 James P. Womack y Daniel T. Jones escriben el libro “La máquina que cambió el mundo”, acuñando el término Lean Manufacturing. A partir ese momento TPM si incorpora en la filosofía Lean.

El JIPM anualmente premia a las empresas alrededor del mundo que presentan una correcta aplicación de TPM. Son empresas excelentes.

TPM se fundamenta en la búsqueda permanente de la mejora de la eficiencia de los procesos y los medios de producción, por una implicación concreta y diaria de todas las personas que participan en el proceso productivo. Cero defectos, cero accidentes, cero paradas.

“Producción y Mantenimiento trabajando en equipo para mejorar la eficiencia, la calidad y la seguridad”

Objetivos del TPM

- Crear una organización corporativa que maximice la eficiencia de los sistemas de producción.

- Gestionar la planta con el objetivo de evitar todo tipo de pérdidas durante la vida entera del sistema de producción.

- Involucrar a todos los departamentos de la empresa en la implantación y desarrollo.

- Involucrar a todas las personas, desde la alta dirección a los operarios de planta, en un mismo proyecto.

- Orientar decididamente las acciones hacia las cero pérdidas, cero accidentes y cero defectos, apoyándose en las actividades de pequeños grupos de mejora

Las bases del TPM

TÉCNICA DE LAS 5S, para la mejora de la organización, orden y limpieza de las áreas de trabajo. Es el cimiento en el que después se sustentan los pilares.

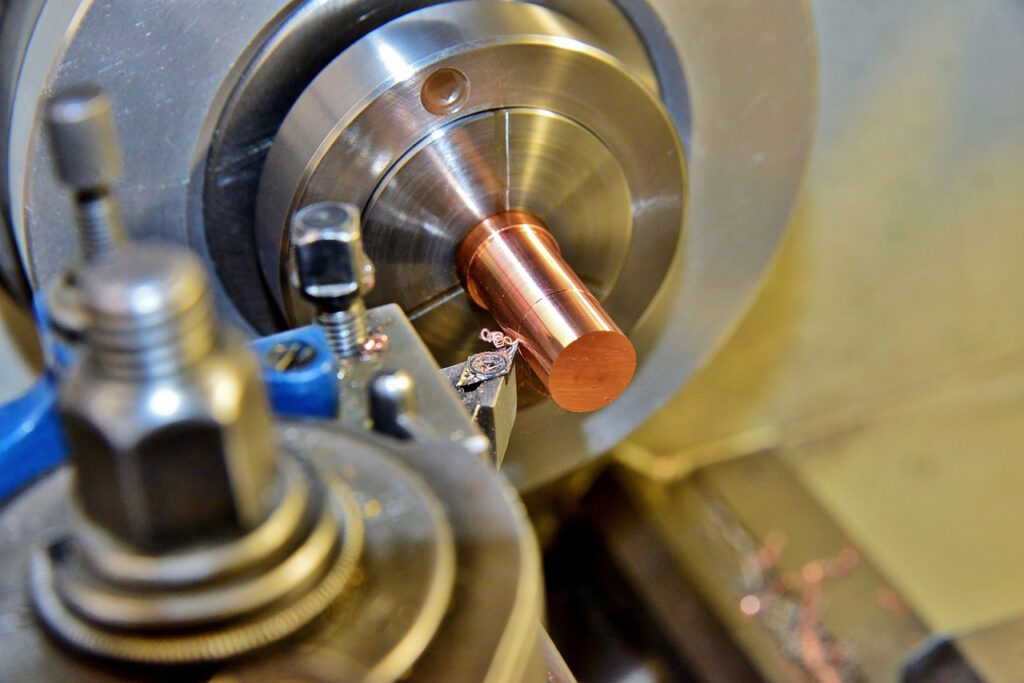

IMPLANTACIÓN DEL INDICADOR OEE, que permitirá conocer la eficiencia con que trabajan máquinas y procesos, y ante todo nos permitirá conocer y cuantificar las pérdidas.

Los 8 pilares del TPM

El Mantenimiento Productivo Total se estudia clasificando sus actividades dentro de 8 grandes áreas, que se han dado en llamar pilares del TPM. Dichos pilares hacen exigen la participación de todo el personal de la empresa de forma coordinada.

MANTENIMIENTO AUTÓNOMO

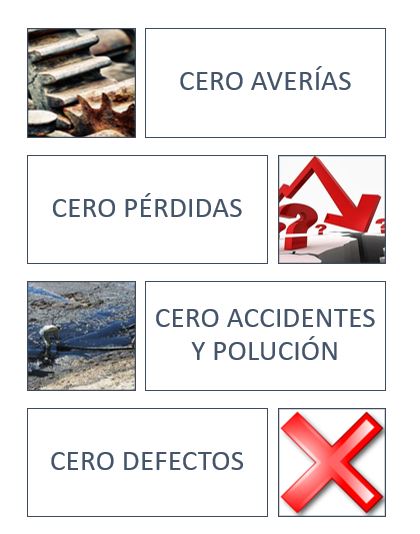

El mantenimiento autónomo está integrado por operaciones de inspección y pequeñas actuaciones sencillas, realizadas por los operarios de las máquinas. Se trata de tareas que lleva a cabo el Dpto. Producción, tras la formación especializada recibida por parte del Dpto. Mantenimiento.

MEJORAS ENFOCADAS

Este pilar está constituido por grupos de trabajo interdisciplinares formados en técnicas para la mejora continua y la resolución de problemas. Estos grupos enfocarán su trabajo a la eliminación de las pérdidas y la mejora de la eficiencia.

MANTENIMIENTO PLANIFICADO

Área del TPM que comprende todo tipo de actividades de mantenimiento preventivo, predictivo y correctivo orientadas a la prevención y eliminación de averías. Generalmente gestionado por el Dpto. Mantenimiento de la empresa.

MANTENIMIENTO DE CALIDAD

El pilar de Calidad se circunscribe a las actuaciones preventivas sobre las piezas de las máquinas que tienen una alta influencia en la calidad del producto.

PREVENCIÓN DEL MANTENIMIENTO

En cuanto al pilar de Prevención del Mantenimiento, éste está relacionado con la gestión temprana de las condiciones que deben reunir los equipos o las instalaciones, para facilitar su mantenibilidad en su etapa de uso.

MANTENIMIENTO ÁREAS SOPORTE

Toda la organización debe facilitar el correcto funcionamiento del TPM. Por ese motivo, es precisa la implicación del resto de área de la empresa, desde el área de compras, finanzas, informática, medio ambiente, etc.

MEJORA DE LA POLIVALENCIA Y HABILIDADES DE OPERACIÓN

Dada la importancia de los RRHH en el TPM, es imprescindible la formación continua del personal de producción y mantenimiento de forma que se puedan mejorar sus habilidades y aumentar la polivalencia y especialización.

SEGURIDAD Y ENTORNO

La seguridad y prevención de efectos adversos sobre el entorno son temas importantes en las industrias responsables. La seguridad se promueve sistemáticamente en las actividades de TPM integrándose como un pilar más en esta metodología.