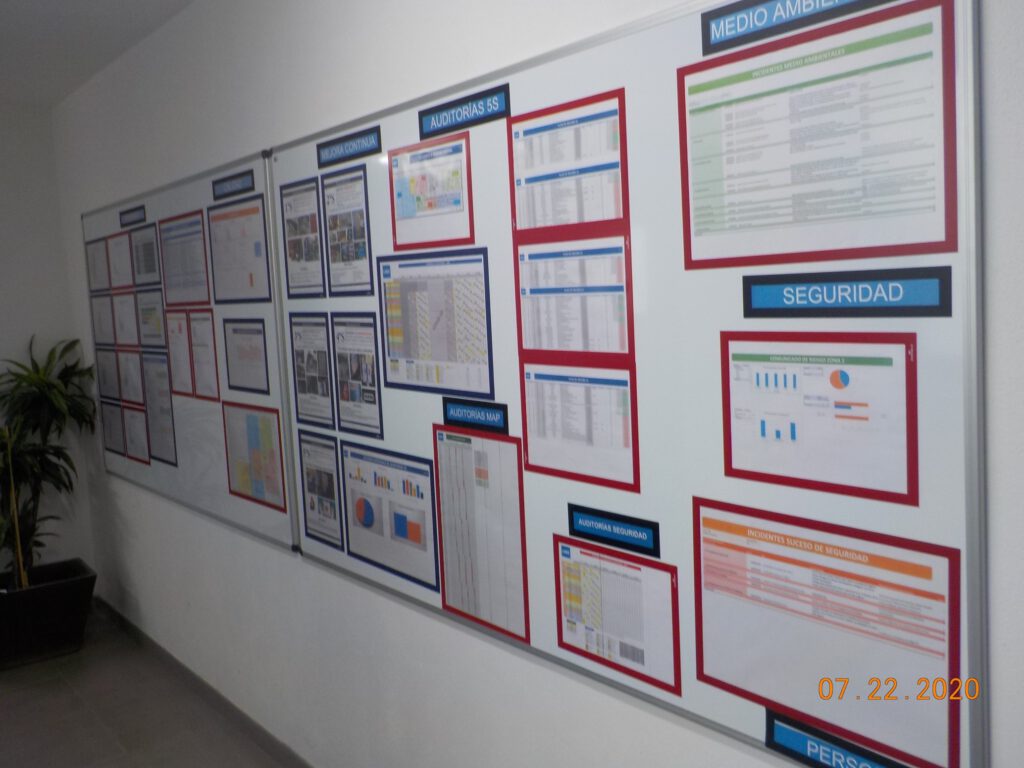

GESTIÓN DE LÍNEAS DE PRODUCCIÓN. Indicadores para la mejora continua

¿Cómo están funcionando nuestras líneas de producción? ¿Qué deberíamos hacer para que fuesen más rentables? ¿Quién lo debe hacer, los operarios, los encargados, el equipo directivo?

GESTIÓN DE LÍNEAS DE PRODUCCIÓN. Indicadores para la mejora continua Leer más »