Los mercados han evolucionado para exigir a las empresas productoras más variedad de producto, pedidos de menor tamaño, plazos de entrega reducidos y costes de producción altamente competitivos. La técnica SMED, diseñada por Shigeo Shingo en los años 50, se ofrece como alternativa para abordar este reto de la producción contemporánea.

Dicha técnica establece una serie de pasos, en los que se estudian concienzudamente las operaciones que tienen lugar durante el proceso de cambio de lote, haciendo posible una reducción radical del tiempo de preparación.

El resultado de la aplicación de la técnica SMED es una planta flexible, capaz de satisfacer la demanda de los clientes actuales.

PRODUCTOS OBSOLETOS

Cuando se visitan las antiguas fábricas, todavía se puede ver producto obsoleto en las estanterías, que se fabricó en exceso, para aprovechar al máximo la capacidad productiva de las máquinas o que se compró de más, porque el descuento era inmejorable. Y ahí ha permanecido a lo largo del tiempo, para recordarnos que estamos ante una nueva época.

EL TAMAÑO Y EL CAMBIO DE LOTE

Primero que nada, debemos recordar algunos conceptos relacionados con la Producción.

En los procesos productivos, se denomina tiempo planificado, al tiempo que se prevé utilizar la máquina para fabricar. El tiempo planificado se divide en dos. Por un lado disponemos del tiempo durante el cual la empresa está elaborando producto, denominado tiempo de funcionamiento, y por otro lado, del tiempo que la máquina se encuentra parada, por motivo de avería, descansos de producción o por preparación para la fabricación de un nuevo lote de producto, llamado tiempo de cambio de lote o tiempo de preparación.

Son ejemplos de cambio de lote:

- El cambio de la matriz de una prensa, con la que se va a realizar la estampación de piezas distintas.

- La limpieza de una línea de fabricación de pintura, cuando se va a cambiar el color a producir y se desea evitar cualquier tipo de contaminación.

- La modificación en la configuración de una línea de envasado, que va a cambiar el tamaño del envase con el que se debe embotellar.

Para la explicación siguiente vamos a suponer que el tiempo planificado sólo está compuesto de tiempo de funcionamiento y de cambio de lote.

Evidentemente, cuanto mayor sea el tiempo de funcionamiento frente al tiempo de cambio de lote, más largo será el período en que la empresa genera producto, aumentando la productividad y por tanto, reduciendo los costes. Tan obvio es este planteamiento, que las fábricas siempre han intentado llevar al mínimo el número de cambios de lote, en su planificación de la producción.

Por esa razón, las empresas productivas continuamente han buscado las economías de escala, derivadas de la fabricación de los grandes lotes. Y los mecanismos que han utilizado para mantener los grandes lotes de fabricación, han ido desde ofrecer un catálogo de productos con un número reducido de referencias, hasta plantear grandes descuentos para, de esta forma, incentivar la venta de una mayor cantidad de producto.

En la época que nos encontramos ahora, el mercado pide gran variedad de producto, en cantidades muy reducidas y con plazos de entrega casi inmediatos. Y estos requisitos son incompatibles con el planteamiento anterior, si se pretenden mantener los costes productivos.

Entonces…¿Puede la empresa ofrecer al mercado lo que pide sin arruinarse en el intento?

ORIGEN DE LA TÉCNICA SMED

Afortunadamente para nosotros, el ingeniero japonés Shigeo Shingo (1909-1990) ya se encontró con esta problemática en los años 50 y fue capaz de diseñar una solución revolucionaria.

Shigeo Shingo está considerado como uno de los padres del TPS (Toyota Production System) junto con Taichi Ohno y aunque a Taichi Ohno se le considera el creador de los conceptos y las ideas que sustentan el modelo de producción de Toyota, a Shigeo Shingo se le atribuye la capacidad de hacer factibles los planteamientos de Ohno, convirtiéndolos en técnicas y herramientas concretas.

Shingo es conocido por la técnica SMED que desarrollaremos con detalle a continuación, pero también por ser una eminencia en el mundo de la calidad. Sentó las bases del ZQC (Zero Quality Control) que propugna la eliminación de la no-calidad en el origen y relacionado con ello, inventó la utilización de los poka-yokes, que son mecanismos que hacen imposible la generación de errores en los procesos productivos.

«El SMED hace posible responder rápidamente a las fluctuaciones de la demanda y crea las condiciones necesarias para las reducciones de los plazos de fabricación. Ha llegado el tiempo de despedirse de los mitos añejos de la producción anticipada y en grandes lotes. La producción flexible solamente es accesible a través del SMED»

Shigeo Shingo

SMED es el acrónimo de las palabras «Single-Minute Exchange of Dies», que significa que los cambios de formato o herramienta necesarios para pasar de un lote al siguiente, se pueden llevar a cabo en un tiempo inferior a 10 minutos.

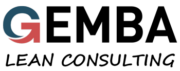

En el esquema posterior se muestra gráficamente como la reducción progresiva del tiempo de cambio puede permitir la consecución del reto planteado para las empresas productivas.

En el punto 1 se muestra la situación de partida, en la que el tiempo planificado es de 480 minutos, de los cuales se utilizan 60 minutos en hacer un único cambio de lote. El resto del tiempo se invierte en fabricar a un coste razonable.

En el punto 2 se introduce un cambio que pretende mejorar el nivel de servicio al cliente. En concreto se plantea la fabricación de 3 lotes de producto distinto para 3 clientes distintos. Como el tiempo de cambio de formato sigue siendo de 60 minutos y hay que hacer 3 cambios, el tiempo disponible resulta ser insuficiente.

En el punto 3 se muestra una reducción de los tiempos de cambio hasta 30 minutos. En este caso se ha producido una mejora del nivel de servicio y un mejor aprovechamiento del tiempo de funcionamiento. Sin embargo, sigue sin ser suficiente.

En la fase 4 se observa una reducción importante del tiempo de cambio hasta los 12 minutos. La consecuencia es que ha sido posible mejorar el servicio. En esta situación somos capaces de satisfacer a 5 clientes con 5 productos distintos y ello se puede llevar a cabo en el tiempo previsto, manteniendo las condiciones de productividad.

Por tanto, será la reducción drástica del tiempo invertido en el cambio de lote, la herramienta clave con la que deberemos trabajar para mejorar la competitividad de nuestra empresa.

En el punto 1 se muestra la situación de partida, en la que el tiempo planificado es de 480 minutos, de los cuales se utilizan 60 minutos en hacer un único cambio de lote. El resto del tiempo se invierte en fabricar a un coste razonable.

En el punto 2 se introduce un cambio que pretende mejorar el nivel de servicio al cliente. En concreto se plantea la fabricación de 3 lotes de producto distinto para 3 clientes distintos. Como el tiempo de cambio de formato sigue siendo de 60 minutos y hay que hacer 3 cambios, el tiempo disponible resulta ser insuficiente.

En el punto 3 se muestra una reducción de los tiempos de cambio hasta 30 minutos. En este caso se ha producido una mejora del nivel de servicio y un mejor aprovechamiento del tiempo de funcionamiento. Sin embargo, sigue sin ser suficiente.

En la fase 4 se observa una reducción importante del tiempo de cambio hasta los 12 minutos. La consecuencia es que ha sido posible mejorar el servicio. En esta situación, somos capaces de satisfacer a 5 clientes con 5 productos distintos y ello se puede llevar a cabo en el tiempo previsto, manteniendo las condiciones de productividad.

Por tanto, será la reducción drástica del tiempo invertido en el cambio de lote, la herramienta clave con la que deberemos trabajar para mejorar la competitividad de nuestra empresa.

DESCRIPCIÓN DE LA TÉCNICA SMED

Conozcamos con un poco más de profundidad en qué consiste la técnica.

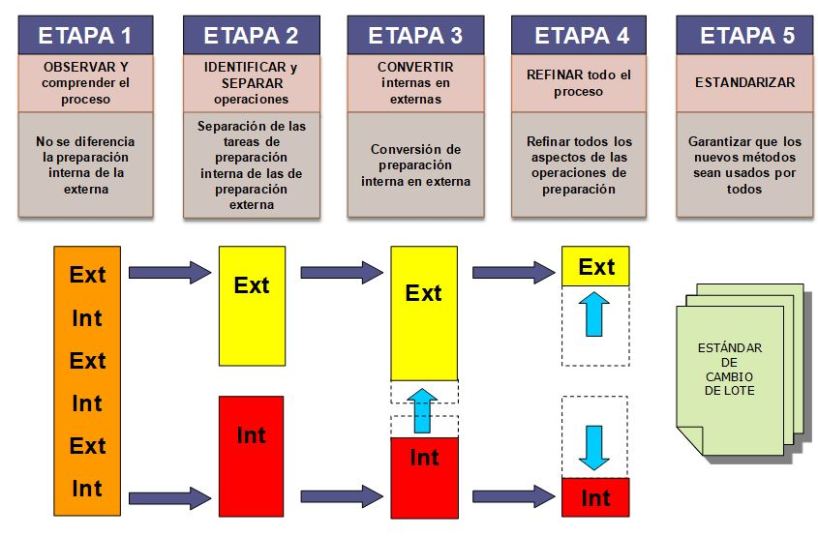

La técnica SMED sigue los siguientes pasos:

OBSERVAR y comprender el proceso de cambio de lote

El proceso de cambio de lote discurre desde última pieza correcta del lote anterior, hasta la primera pieza correcta del lote siguiente.

En este primer paso, se realiza la observación detallada del proceso con el fin de comprender cómo se lleva a cabo éste y conocer el tiempo invertido.

Son 3 las actividades principales:

- Filmación completa de la operación de preparación. Se presta especial atención a los movimientos de manos, cuerpo y ojos. Cuando el proceso de cambio se lleva a cabo por varias personas, todas ellas deben ser grabadas de forma simultánea.

- Creación de un equipo de trabajo multidisciplinar, en el que deben figurar los protagonistas de la grabación, personal de producción, encargados, personal de mantenimiento, calidad, etc. En esta fase se aclaran dudas y se recopilan ideas.

- Elaboración del documento de trabajo, donde se resumirán de forma sencilla las actividades realizadas y los tiempos que comprenden.

IDENTIFICAR y SEPARAR las operaciones internas y externas

Se entiende por operaciones internas aquéllas que se deben realizar con la máquina parada. Las operaciones externas son las que pueden realizarse con la máquina en funcionamiento.

Inicialmente todas las operaciones se hallan mezcladas y se realizan como si fuesen internas, por eso es tan importante la fase de identificación y separación.

Por ejemplo: transportar el molde, que se utilizará en el siguiente lote, hasta la máquina es una operación externa, ya que se puede realizar al margen de que la máquina esté funcionando. Limpiar el tamiz en un molino de pintura debe realizarse con la máquina parada y por eso se considera una operación interna.

CONVERTIR las operaciones internas en externas

En esta fase las operaciones externas pasan a realizarse fuera del tiempo de cambio, reduciéndose el tiempo invertido en dicho cambio.

Por ejemplo: si antes de realizar el cambio de lote, hemos acercado el molde hasta la prensa, habremos restado este tiempo del tiempo de cambio. Habremos convertido la operación de interna a externa.

REFINAR todos los aspectos de la preparación

En este punto se busca la optimización de todas las operaciones, tanto internas como externas, con el objetivo de acortar al máximo los tiempos empleados.

Los tiempos de las operaciones externas se reducen mejorando la localización, identificación y organización de útiles, herramientas y resto de elementos necesarios para el cambio.

Para la reducción de los tiempos de las operaciones internas se llevan a cabo operaciones en paralelo, se buscan métodos de sujeción rápidos y se realizan eliminaciones de ajustes.

ESTANDARIZAR el nuevo procedimiento

La última fase busca mantener en el tiempo la nueva metodología desarrollada. Para ello se genera documentación sobre el nuevo procedimiento de trabajo, que puede incluir documentos escritos, esquemas o nuevas grabaciones de vídeo.

BENEFICIOS DE LA TÉCNICA SMED

Para concluir, podemos hacer mención a los principales beneficios que se obtienen tras la aplicación de esta técnica, que se resumen en:

- Se transforma tiempo no productivo en tiempo productivo, que repercute en un incremento de la capacidad de producción y de la productividad de la planta.

- Es posible la reducción del lote de producción, cuyas consecuencias son un incremento de la flexibilidad de la planta frente a los cambios de la demanda, una reducción del plazo de entrega, una disminución del stock de material en curso y la consecuente liberación de espacio en la planta productiva.

- Se estandarizan los procedimientos de cambio de lote, estableciendo métodos de trabajo cómodos y seguros, reduciendo el producto rechazado en los procesos de ajuste, ofreciendo procesos de aprendizaje fáciles y garantizando la competitividad de la empresa a lo largo del tiempo.

El ejemplo más claro que nos podemos encontrar de aplicación de la técnica SMED es el del repostaje de los fórmula 1. ¿Cuánto valen los segundos perdidos en un carrera de fórmula 1? Lo suficiente para que la entrada a boxes la gestionen casi 20 personas con el mejor adiestramiento y las mejores herramientas de trabajo.